内容由AI智能生成

一、政策驱动:构建动态响应的智能标准体系

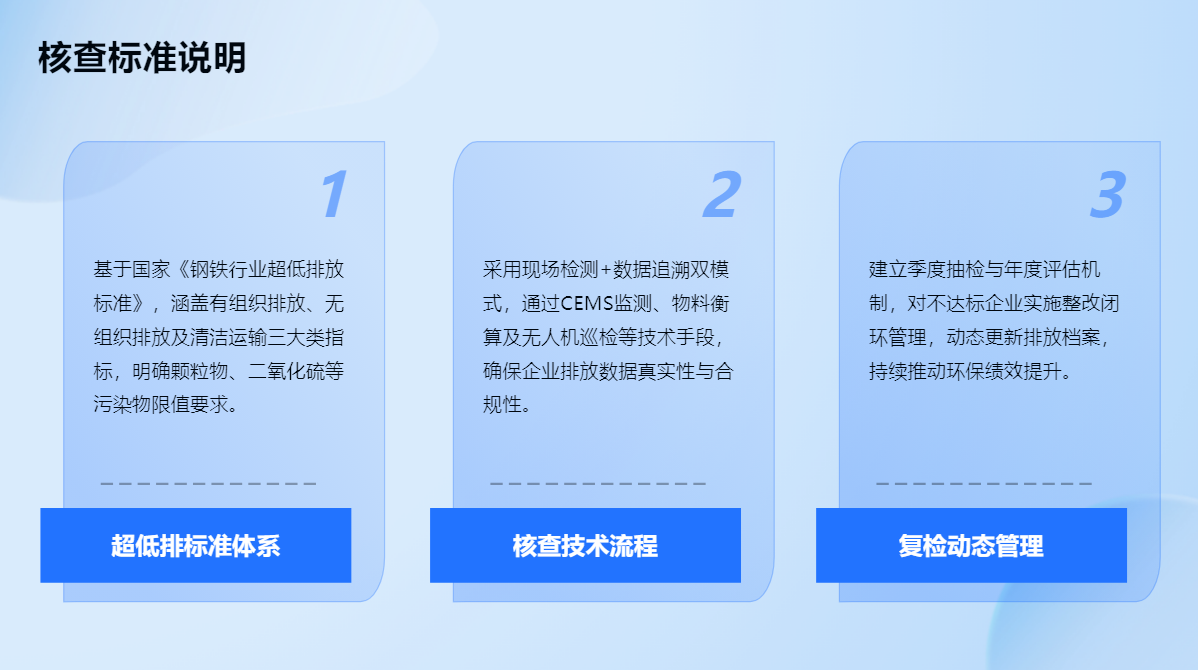

海南钢铁行业需以《关于推进实施钢铁行业超低排放的意见》为核心,结合海南省生态环境厅发布的《海南省钢铁行业超低排放改造实施方案》,搭建“政策库+智能比对”双引擎平台。通过物联网技术实时抓取国家及地方环保政策更新,自动生成企业排放标准对照表,并利用三维GIS技术构建厂区污染源数字孪生模型。例如针对烧结机头烟气,系统可智能匹配颗粒物、二氧化硫、氮氧化物排放浓度限值,联动脱硫脱硝设备参数调整模块,实现从政策解读到工艺优化的闭环响应。该体系已在新疆华泰重化工等企业应用,助力其提前完成三年深度治理目标,氮氧化物排放量较改造前下降42%。

二、一企一策:打造精准治污的智能决策引擎

基于“源头减量-过程控制-末端治理”三级防控理念,为每家钢铁企业定制个性化治理方案。以海南某高炉炼铁企业为例,针对其无组织排放痛点,部署智能雾炮系统与鹰眼视觉识别装置,通过AI算法实时分析料场扬尘点位,联动雾炮设备实现精准抑尘,降尘效率较传统方式提升60%。同时引入宝钢危废减量经验,配置小型热解设备对废活性炭进行再生利用,危废贮存周期缩短至法定时限内,年节约处置成本超300万元。在烧结工序中,采用低硫原料+全封闭设备+烟气循环技术,结合湿法/干法脱硫与SCR+SNCR脱硝组合工艺,使吨钢污染物排放下降70%。

三、超低排核查:构建“天眼+地网”立体化监测网络

采用“固定监测站+移动监测车+无人机巡查+机器狗巡检”四位一体监测体系,实现排放数据全时空覆盖。固定监测站配备激光走航车与挥发性有机物质谱仪,可实时监测120种污染物浓度;移动监测车搭载5G传输模块,每15分钟向环保平台回传数据;无人机巡查系统集成红外热成像与气体识别技术,对厂界无组织排放进行动态捕捉;智能机器狗搭载3D激光雷达与多参数气体传感器,可自主完成三维空间内设备缺陷诊断与泄漏预警。在东方电厂试点中,该系统成功定位一处隐蔽的氨逃逸点,通过智能预警模块提前24小时发出警报,避免环境污染事故。核查数据通过区块链技术上链存证,确保不可篡改,满足生态环境部“监测数据终身追责”要求。

四、复检达标:开发智能闭环管控平台

以思为交互超低排放管控治一体化平台为蓝本,构建“监测-预警-治理-反馈”四维闭环系统。平台集成多源数据融合引擎,可实时关联高炉温度、燃料配比等生产参数与污染物排放浓度,通过机器学习模型预测排放趋势。当氮氧化物浓度接近限值时,系统自动触发应急预案:一方面调整SCR喷氨量强化脱硝效率,另一方面联动燃料部门优化煤质硫分。在华能海口电厂应用中,该平台使超标事件响应时间从2小时缩短至5分钟,年减少限产停产损失超3000万元。平台还内置政策合规性检查模块,可自动生成符合CMA认证的检测报告,助力企业通过环保部门“双随机”抽查。

五、科技赋能:驱动全产业链绿色升级

聚焦钢铁行业全生命周期减碳,推广“氢基竖炉+电炉短流程”低碳冶金技术,配套建设碳捕集利用与封存(CCUS)示范项目。在海南自贸港政策支持下,探索建立钢铁产品碳足迹标签制度,通过区块链技术追溯原料开采、运输、冶炼全环节碳排放数据。例如与高校联合研发的“沸石转轮+RTO”组合工艺,使喷涂车间VOCs治理效率从75%提升至92%,运行成本降低40%。同时搭建钢铁行业环保技术交易市场,促进活性焦法脱硫、SCR脱硝等先进技术跨企业共享,推动海南钢铁产业集群绿色转型。该模式使电厂固体废物综合利用率达100%,年减少二氧化碳排放超50万吨,为行业绿色转型提供可复制经验。

该方案通过政策智能响应、精准治污、立体监测、闭环管控与全链减碳五大科技模块,构建起覆盖钢铁行业全要素的环保治理体系。其核心价值在于将环保合规从“被动达标”转变为“主动增值”,助力海南钢铁企业在碳达峰目标下实现环境效益与经济效益的双赢,为海南自贸港“向绿图强”战略提供坚实支撑。