“当环保治理需要‘看得见’的治理路径时,机器视觉软件制造厂正以‘以视见标’的技术信仰,为工业绿色转型注入‘可感知、可追溯’的确定性力量。”以此为引,我们聚焦环保治理的“精准施策”核心——从企业排放特征的动态捕捉到政策标准的落地执行,让环保治理既有“显微镜”般的细节穿透力,又有“望远镜”般的战略前瞻力。

环保一企一策:不同企业的工艺特性与排放规律需“精准定制”。在焦化行业,机器视觉系统可识别焦炉烟囱的烟气羽流形态与炉体热辐射分布,通过0.1℃级热成像捕捉温度异常点,精准定位漏风、燃烧不充分等导致排放超标的工艺环节;在电子制造车间,针对VOCs无组织排放,系统可追踪油墨槽挥发、胶水粘接处的“微扩散路径”,通过超分辨率成像捕捉0.01毫米级气体逸散痕迹,让环保措施真正“融入”生产流程,实现“一炉一策”“一车间一策”的定制化治理,避免“标准模板”的机械套用。

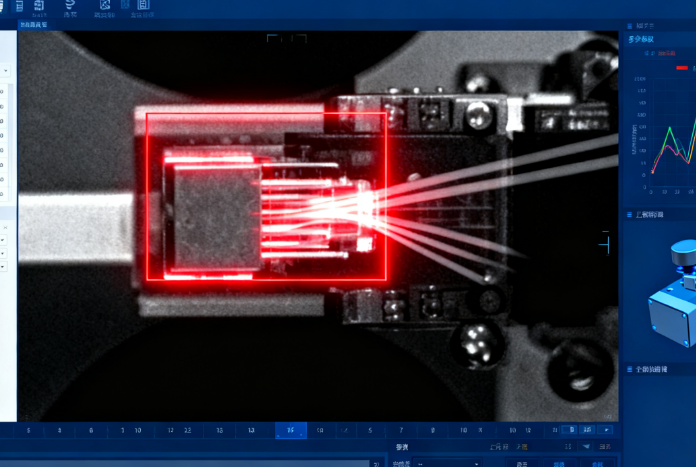

超低排核查:机器视觉以“实时可见”特性实现排放数据的“动态验证”。在烟囱排放口,智能相机可同步捕捉烟气颜色梯度、浓度分布及0.1μm级颗粒物的运动轨迹,通过多光谱分析区分烟尘与水蒸气——即便在湿度95%的环境下,系统仍能精准识别颗粒物的扩散特征;在电力行业,系统可追踪煤粉燃烧时的火焰光谱特征,结合AI算法实时计算氮氧化物生成速率,提前15分钟预警排放超标风险,让“超低排”标准从“纸面数字”变为“可视事实”,确保核查过程可追溯、可验证。

复检达标:机器视觉构建“智能复检”闭环。通过定期采集关键节点的影像数据,系统可自动比对历史记录,识别排放特征的微小变化——如某时段烟气颜色突然加深0.1个灰度值,可能预示除尘设备滤网堵塞;此时系统会触发“二次核查”流程,通过多角度摄像头组合拍摄,结合三维重建技术还原污染物空间分布,精准定位超标环节并提出“调整滤网更换周期”“优化燃烧参数”等具体建议,让“复检达标”从“被动应付”变为“主动优化”,形成“监测-核查-优化”的持续改进循环。

国家政策:当前国家环保政策正从“总量控制”向“质量改善”转型,机器视觉技术恰好成为政策落地的“视觉抓手”。例如在“双碳”目标下,系统可通过追踪烟囱冒出的烟气颜色深浅、扩散速度等视觉特征,间接反映碳排放强度,为碳交易市场提供“可量化的视觉证据”;在“无废城市”建设中,机器视觉可识别垃圾分类投放的准确率,通过实时反馈优化居民分类行为,推动垃圾减量化、资源化,让政策从“宏观指导”变为“微观实践”,实现政策与技术的深度融合。

法律标准:我国环保法律标准对污染物排放的“可视化”要求日益严格。例如《大气污染物综合排放标准》规定的“烟气黑度”指标,传统人工观测误差可达±0.5级,而机器视觉系统通过灰度分析可将误差控制在±0.05级;在《水污染防治法》框架下,系统可捕捉河道水体的颜色突变——如从“浅蓝”突变为“墨绿”,快速识别工业废水偷排的视觉证据,为执法提供“可追溯的证据链”,让法律标准从“纸面条款”变为“现场可验证”的刚性约束,提升执法效率与公信力。

解决方案:我们构建“视觉-数据-决策”三位一体的环保解决方案。硬件层面,部署高分辨率工业相机与多光谱传感器,构建覆盖“生产-排放-复检”全流程的视觉监测网络;软件层面,开发深度学习算法库,实现从“特征提取”到“决策支持”的智能化分析——例如通过训练模型识别不同污染物的“视觉指纹”,自动生成“调整燃烧温度”“优化除尘参数”等治理建议;服务层面,提供定制化数据平台,将监测数据转化为“可操作的治理策略”,并支持企业自主优化治理方案,形成“监测-核查-优化”的完整闭环,最终实现“天更蓝、水更清”的生态愿景。

这种以机器视觉为核心的环保解决方案,正在重新定义工业治理的“精准”内涵——它不是简单的“数据达标”,而是通过视觉技术将环保要求转化为“可感知、可验证、可优化”的生产实践,让每一缕烟尘的扩散轨迹都成为环保治理的“可视化注脚”,最终推动环保治理从“被动合规”迈向“主动优化”的新阶段。