引言

随着制造业向智能化、数字化转型,产品质量的稳定性和一致性成为企业竞争力的关键。传统人工质检因效率低、主观性强且难以满足高速生产需求,逐渐被先进的机器视觉技术所替代。机器视觉通过自动化图像采集与分析,实现高精度、高效率的质量检测,成为现代制造企业提升质检水平的重要创新解决方案。本文将详细解析机器视觉技术的核心原理、关键组件及其在高效质检中的应用,揭示其如何推动质检流程的革新。

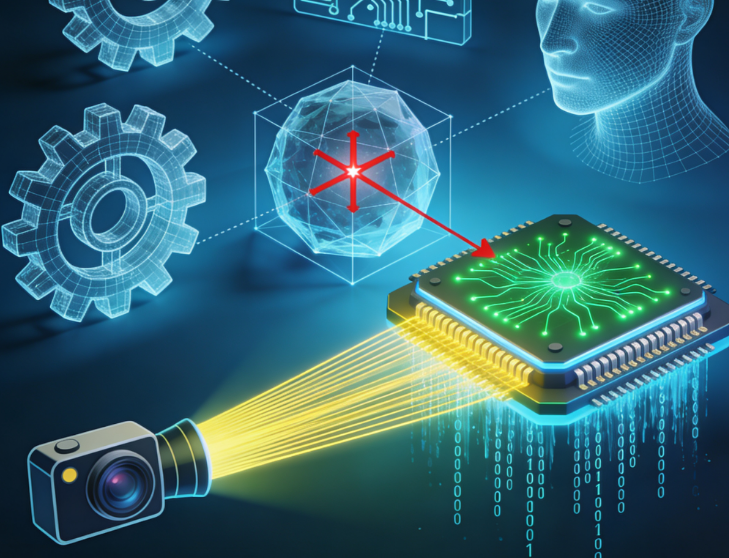

机器视觉技术核心原理

机器视觉系统模拟人类视觉功能,依托工业相机、光学器件和图像处理算法,对产品进行非接触式的图像采集和分析。其基本流程包括:

图像采集

利用高分辨率工业相机结合适宜的光源和镜头,捕捉被检测物体的清晰图像。光源设计根据检测需求多样化,如环形灯、背光或结构光,以突出目标特征。图像预处理

对采集到的图像进行去噪、增强、滤波等处理,提升图像质量,为后续分析提供可靠的数据基础。特征提取与分析

通过边缘检测、纹理分析、颜色分割等技术提取关键特征,结合模式识别或深度学习算法,实现对缺陷、尺寸、形状等目标属性的精准识别和分类。决策反馈

将检测结果实时反馈至控制系统,指导生产线自动剔除不合格品或调整工艺参数,确保产品质量。

关键技术组件

- 工业相机:具备高分辨率、高帧率和高灵敏度,满足不同质检场景的需求。

- 光学系统:合理设计光源和镜头组合,确保图像细节清晰、对比度高。

- 图像处理软件:集成传统算法与人工智能技术,实现复杂环境下的稳定检测。

- 控制接口:与生产设备无缝连接,实现自动化反馈和执行。

创新解决方案助力高效质检

深度学习提升缺陷识别能力

传统基于固定规则的检测方法在面对复杂缺陷和多样化产品时表现有限。深度学习模型通过大量样本训练,具备自适应识别复杂图像特征的能力,大幅提升检测准确率和鲁棒性,特别适合微小缺陷、异形产品的质检。

3D视觉技术实现立体检测

通过激光扫描、结构光或立体摄像头采集三维数据,机器视觉系统能够检测产品的三维形态和表面缺陷,解决二维图像难以识别的形状误差和装配偏差问题,适用于汽车零部件、电子元器件等高精度质检。

边缘计算保障实时响应

将图像处理任务部署于生产现场的边缘计算设备,减少数据传输延迟,实现毫秒级响应,确保高速生产线能够即时识别并处理质量异常,提升质检效率和生产稳定性。

多光谱成像扩展检测维度

多光谱技术通过捕捉不同波段的光谱信息,能够检测材料成分、表面涂层、隐形缺陷等传统视觉难以察觉的特征,极大拓展了质检的应用范围和深度。

典型应用场景

- 电子制造:检测焊点质量、元件位置和缺陷,保障产品性能和可靠性。

- 汽车工业:车身涂装、焊接点、装配精度的自动化检测,提升安全与美观。

- 食品包装:标签识别、包装完整性检测,确保产品合规和消费者体验。

- 医药行业:药品包装、瓶盖密封检测,满足严格的质量标准。

实施要点与挑战

- 系统集成:根据生产线特点设计定制化视觉方案,实现硬件与软件的高效协同。

- 数据管理:建立完善的数据采集和存储体系,支持质量追溯和持续改进。

- 环境适应性:优化光学设计和算法,克服复杂光照和高速运动带来的干扰。

- 人员培训:提升操作人员对机器视觉系统的理解和维护能力,保障系统稳定运行。

未来展望

随着人工智能、物联网和大数据技术的深度融合,机器视觉质检将向更高智能化、自动化和柔性化方向发展。未来系统将具备更强的自学习能力、预测维护功能和跨系统协同能力,助力制造企业实现全流程智能质控,推动工业质检迈向新高度。

结语

机器视觉技术凭借其高精度、高效率和多功能的特性,正在成为制造业高效质检的核心驱动力。通过不断创新和优化,机器视觉解决方案为企业提供了可靠的质量保障手段,助力实现智能制造目标,提升市场竞争力。