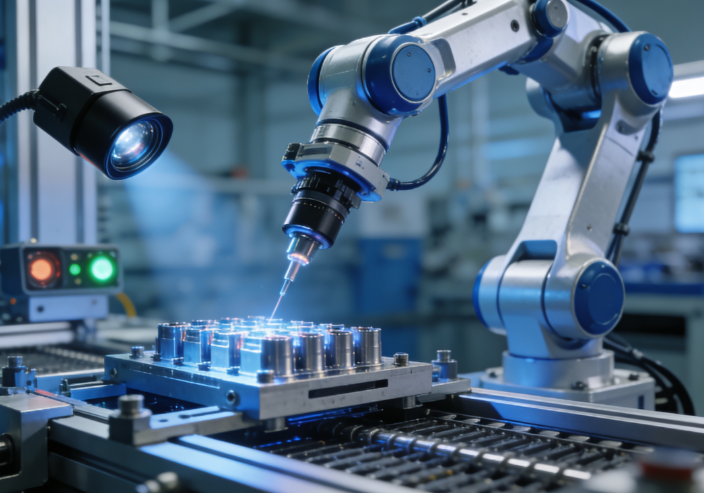

机器视觉系统作为智能制造的“眼睛”与“大脑”,通过模拟人类视觉感知与认知过程,结合先进的光学、算法与计算技术,实现工业场景的精准感知与智能决策。其工作原理可拆解为“采集-传输-处理-决策-执行”五大核心环节,每个环节的技术突破共同赋能智能制造的无限可能。

一、图像采集:工业场景的“数据入口”

机器视觉系统的第一步是通过光学传感器(如工业相机、激光雷达、红外摄像头等)捕捉目标物体的图像或三维数据。这一环节的关键技术包括:

- 多光谱成像技术

- 突破传统可见光限制,结合红外、紫外、X射线等波段,实现复杂环境下的精准检测。

- 应用案例:在半导体制造中,多光谱相机可识别晶圆表面的微米级缺陷,检出率提升至99.5%。

- 3D结构光与激光扫描

- 通过投射激光或结构光图案,结合三角测量原理,生成物体三维模型。

- 应用案例:汽车焊接检测中,3D视觉系统可测量焊缝深度与气孔,精度达0.01mm。

- 高速动态采集

- 配备全局快门与高帧率传感器,捕捉高速运动物体的清晰图像。

- 应用案例:电子元件贴装生产线中,相机每秒采集120帧图像,确保贴装精度达±0.05mm。

二、数据传输:高效稳定的“信息通道”

采集到的图像数据需通过工业通信协议(如GigE Vision、USB3.0、Camera Link等)实时传输至处理单元。这一环节的核心挑战是低延迟、高带宽与抗干扰能力:

- 千兆以太网(GigE Vision):支持长距离传输(可达100米),带宽达1Gbps,适用于分布式视觉系统。

- 光纤传输:在电磁干扰强的场景(如焊接车间)中,光纤可保障数据稳定性,延迟低于1ms。

- 5G+边缘计算:在移动机器人或无人机视觉应用中,5G网络实现低延迟(<10ms)图像传输,边缘计算节点就近处理数据,减少云端依赖。

三、图像处理:从“原始数据”到“结构化信息”

图像处理是机器视觉的核心环节,通过算法提取目标特征(如形状、颜色、纹理、位置等),并将其转化为机器可理解的数字信号。关键技术包括:

- 预处理算法

- 去噪:采用高斯滤波、中值滤波消除图像噪声。

- 增强:通过直方图均衡化、锐化提升图像对比度。

- 校正:矫正镜头畸变(如鱼眼镜头),确保测量精度。

- 特征提取与匹配

- 边缘检测:利用Canny、Sobel算法识别物体轮廓。

- 模板匹配:在固定场景中(如零件分拣),通过比对预设模板实现快速定位。

- 深度学习特征:卷积神经网络(CNN)自动提取复杂特征(如缺陷纹理),适应多变场景。

- 三维重建

- 立体视觉:通过双目相机或多视角图像,计算物体深度信息。

- 点云处理:对激光扫描或结构光生成的点云数据进行滤波、分割与配准,构建三维模型。

四、智能决策:从“感知”到“认知”的跃迁

处理后的数据需通过智能算法实现决策输出,这一环节的核心是AI与机器学习的深度融合:

- 缺陷分类与识别

- 深度学习模型(如ResNet、朗观视觉)对缺陷进行分类(如划痕、裂纹、污渍),准确率达99%以上。

- 案例:在钢板表面检测中,AI视觉系统可识别0.1mm级的微小缺陷,误检率低于0.5%。

- 测量与定位

- 通过亚像素级算法计算物体尺寸(如长度、直径、角度),精度达微米级。

- 案例:在半导体封装中,视觉系统引导机械臂精准拾取芯片,定位误差小于0.01mm。

- 预测性维护

- 分析设备运行图像数据(如振动、温度、磨损),预测故障风险并提前预警。

- 案例:在风电齿轮箱检测中,视觉系统结合振动数据,将故障预测时间提前72小时。

五、执行反馈:闭环控制的“最后一公里”

机器视觉系统的决策结果需通过执行机构(如机械臂、PLC、AGV等)落地,形成闭环控制:

- 机器人协作

- 视觉系统实时反馈物体位置与姿态,引导机械臂完成抓取、装配或焊接。

- 案例:在汽车总装线中,视觉引导机器人实现座椅精准安装,节拍提升至40秒/辆。

- 质量反馈与优化

- 将检测数据上传至MES(制造执行系统),优化生产参数(如温度、压力、速度)。

- 案例:在注塑成型中,视觉系统检测产品毛刺与缩水,自动调整模具温度,良品率提升15%。

- 自主导航与避障

- 在AGV或无人机中,视觉系统结合SLAM(同步定位与地图构建)技术实现动态路径规划。

- 案例:在智能仓储中,视觉导航AGV可识别货架与障碍物,搬运效率提升40%。

六、赋能智能制造的无限可能

机器视觉系统的五大环节共同构建了智能制造的“感知-决策-执行”闭环,其应用场景已渗透至工业全链条:

- 质量检测:从电子元件到汽车零部件,实现全流程数字化质检,缺陷漏检率降至0.01%以下。

- 柔性生产:适应小批量、多品种生产需求,产线切换时间从数小时缩短至1小时内。

- 安全升级:替代人工进入高温、高压、辐射等危险环境,降低职业伤害风险。

- 效率跃升:生产节拍提升数倍,人力成本降低60%以上,推动“黑灯工厂”落地。

未来,随着3D视觉、边缘计算、5G、AI大模型等技术的融合,机器视觉将进一步突破场景限制,成为智能制造的“核心引擎”,驱动工业生产向更高效、更智能、更柔性的方向演进。