机器视觉系统作为工业自动化的关键技术,正通过五大核心优势推动生产模式向智能化、柔性化、高效化方向变革。以下是其不可忽视的工业变革价值:

1. 超高精度:突破人类视觉极限,实现微米级检测

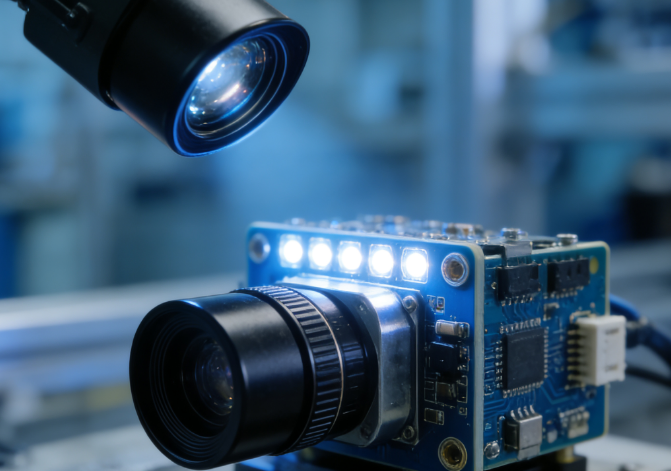

机器视觉系统依托高分辨率工业相机(如CMOS/CCD传感器)与精密算法,能够捕捉微米级别的细节,完成人类无法实现的检测任务。例如:

- 汽车制造:在发动机缸体检测中,系统可识别0.1mm级的微小裂纹,并通过三维测量技术精确计算孔径、深度等尺寸参数,良品率提升15%-20%,废品率降低30%以上。

- 半导体行业:多光谱成像技术实现微米级缺陷识别,晶圆检出率从92%提升至99.5%,误报率稳定控制在≤0.3%。

技术支撑:高分辨率传感器、深度学习算法、三维重建技术(如结构光、激光扫描)。

2. 高速处理:毫秒级响应,满足大规模生产节拍

机器视觉系统能在极短时间内完成图像采集、处理与分析,适应高速生产线需求:

- 电子制造:在SMT(表面贴装技术)生产线中,系统每分钟可完成120个零件的缺陷筛查,漏检率低于0.01%,贴装精度达亚毫米级,生产效率提升40%以上。

- 物流仓储:TOF(飞行时间)技术实现包裹体积与外形的3D采集,结合视觉识别标签,订单履约时间缩短22%,错分率降至0.9。

技术支撑:高性能计算单元、边缘计算、实时数据处理算法。

3. 稳定性与可靠性:7×24小时无间断运行,消除人为误差

机器视觉系统不受疲劳、情绪等因素影响,可长期稳定运行:

- 钢铁生产:通过耐高温、防尘摄像头实时监测高炉内部燃烧状态,减少人工巡检风险,保障生产安全。

- 食品包装:系统24小时检测包装完整性、标签粘贴准确性,避免人工抽检的漏检问题,投诉率从每万件5.6降至1.2。

技术支撑:工业级硬件设计、抗干扰算法、冗余系统架构。

4. 非接触式检测:避免二次损伤,适配精密与危险场景

机器视觉采用非接触式工作模式,适用于对洁净度要求极高的行业及危险环境:

- 医药行业:检测药丸形状、颜色、表面瑕疵,避免接触污染,保障药品质量一致性。

- 焊接质量检测:3D视觉系统精准评估焊缝宽度、深度和气孔,无需人工接近高温工件,提升检测精度与人员安全。

技术支撑:光学成像技术、红外热成像、X射线穿透检测。

5. 智能化决策支持:从“感知”到“认知”的质变

通过深度学习与AI融合,机器视觉系统实现从数据采集到智能决策的闭环:

- 预测性维护:分析设备运行图像数据,预测机械故障风险,提前发出维护预警,减少非计划停机时间。

- 柔性生产:在多品种、小批量生产模式下,系统快速重新训练模型或调整参数,适应产线频繁切换需求。例如,汽车零部件检测线可在1小时内完成新车型检测程序的切换。

技术支撑:深度学习框架(如TensorFlow、PyTorch)、AI决策树、大数据分析平台。

工业变革的深层影响

机器视觉系统的五大优势正重塑工业生产逻辑:

- 质量革命:从人工抽检到全流程数字化质检,缺陷漏检率降至0.01%以下。

- 效率跃升:生产节拍提升数倍,人力成本降低60%以上。

- 柔性制造:适应小批量、多品种生产需求,缩短产线切换时间。

- 安全升级:替代人工进入危险环境,降低职业伤害风险。

未来,随着3D视觉、边缘计算与AI的深度融合,机器视觉将进一步渗透至工业“毛细血管”,成为智能工厂的“神经中枢”,推动制造业向“黑灯工厂”(无人化生产)演进。