机器视觉系统正通过技术融合与场景创新重塑工业自动化未来,其核心变革体现在3D感知突破、AI深度赋能、国产化替代加速、碎片场景标准化四大趋势中,这些趋势共同推动工业生产向更高效、智能、柔性的方向演进。

一、3D视觉:从“平面检测”到“空间感知”的范式升级

传统2D视觉受限于二维平面信息,难以应对复杂工业场景的精度需求。而3D视觉通过结构光、激光扫描、飞行时间(ToF)等技术,突破硬件成本与算法瓶颈,实现微米级三维测量与空间定位。例如:

- 汽车制造:发动机缸体检测中,3D视觉可捕捉缸体表面微米级裂纹,并通过三维测量技术精确计算孔径、深度等尺寸参数,使良品率提升15%-20%,废品率降低30%以上。

- 物流仓储:智能机器人通过3D建模实时感知货物位置、形状与姿态,规划最优抓取路径,实现动态避障与高效搬运,搬运效率提升40%以上。

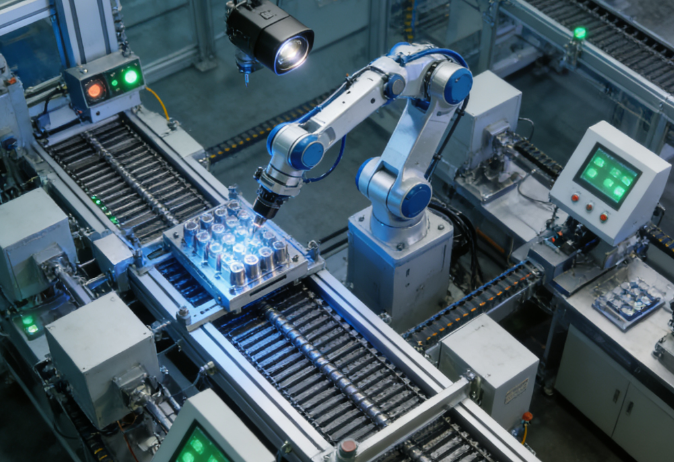

- 半导体封装:芯片绑定环节中,3D视觉引导机械臂精准调整拾取头位置,解决传统2D视觉无法识别的深度信息缺失问题,确保高精度操作。

二、AI深度融合:从“规则驱动”到“数据智能”的认知跃迁

AI技术为机器视觉注入“智慧大脑”,使其从依赖预设规则的简单工具,升级为具备自主学习与决策能力的智能系统。典型应用包括:

- 动态缺陷检测:AI算法实时分析高速产线图像,结合深度学习模型识别复杂背景下的微小缺陷,解决传统质检效率低下问题。例如,在电子制造中,AI视觉系统可检测电路板元件的漏装、错装,准确率达99.9%。

- 自主机器人协作:视觉+强化学习技术使机器人能够自适应抓取不规则物体。例如,在物流分拣中,机器人通过视觉反馈动态调整抓取策略,显著提升协作效率。

- 预测性维护:通过分析设备运行图像数据,AI视觉系统可预测机械故障风险,提前发出维护预警,减少非计划停机时间。

三、国产化替代:从“技术追赶”到“生态重构”的产业突围

国内机器视觉企业正通过技术突破与生态整合,加速替代外资品牌:

- 硬件国产化:本土企业在光学模块、深度学习标定算法等关键环节实现突破,硬件国产化率快速提升。例如,高精度结构光传感器、低功耗ToF芯片等核心部件已实现自主可控。

- 软件生态优化:国产厂商通过平台化、模块化产品策略,提供从相机、光源到图像处理、算法库的一体化解决方案。例如,海康机器人推出的视觉系统可与PLC、工业机器人无缝集成,降低部署成本30%以上。

- 行业定制化服务:针对半导体、汽车等高端制造需求,国产企业开发专用视觉平台。例如,在半导体制造中,国产AOI设备通过高分辨率3D检测技术,使晶圆良率提升5%-8%,直接挑战外资品牌市场地位。

四、碎片场景标准化:从“单一工序”到“全流程数字化”的闭环重构

传统视觉方案往往针对单一工序设计,难以覆盖碎片化场景需求。未来趋势是通过“视觉采集-边缘计算-云端分析-MES系统”深度对接,构建全流程数字化闭环:

- 一体化设备布局:视觉硬件集成相机、光源、计算单元与工业通信模块,支持“即插即用”。例如,斑马技术推出的3S系列3D传感器,可与机械臂协同运作,实现动态捕获与定位,部署时间缩短50%。

- 柔性产线适配:在多品种、小批量生产模式下,视觉系统通过快速重新训练模型或调整参数,适应产线频繁切换需求。例如,在汽车零部件制造中,视觉系统可在1小时内完成新车型检测程序的切换。

- 数据驱动决策:视觉系统采集的生产数据通过云端分析,优化生产计划、设备维护周期等关键环节。例如,在钢铁生产中,视觉监控钢水液位与设备振动数据,使炼钢过程能耗降低8%-12%。

五、未来展望:机器视觉作为“工业智能基石”的无限可能

随着技术持续迭代,机器视觉将进一步渗透至工业自动化的“毛细血管”:

- 微观尺度:在半导体制造中,3D视觉将实现纳米级缺陷检测,支撑更先进的制程工艺。

- 宏观场景:在智能矿山、智慧农业等领域,视觉系统将结合无人机、机器人等技术,实现大规模环境感知与自主作业。

- 人机协作深化:通过脑机接口与视觉反馈技术,人类操作员与机器视觉系统的协作将更加自然,推动工业生产向“人机共融”阶段演进。